Roll-to-Roll Flexible Electronics Manufacturing im Jahr 2025: Schnelle Innovation und Markterweiterung entfesseln. Erforschen Sie, wie fortschrittliche Prozesse die Zukunft der Elektronikproduktion gestalten.

- Zusammenfassung: Markthighlights 2025 und wichtige Trends

- Überblick über die Roll-to-Roll-Technologie: Prinzipien und Prozessinnovationen

- Aktuelle Marktgröße und Wachstumsprognosen 2025–2030 (CAGR: ~17 %)

- Hauptakteure und Branchenökosystem (z.B. panasonic.com, samsung.com, flexenable.com)

- Entstehende Anwendungen: Tragbare Geräte, IoT, Automobil und Gesundheitswesen

- Material- und Substratinnovationen: Polymere, Metalle und Hybridfilme

- Produktionsherausforderungen: Ausbeute, Skalierbarkeit und Qualitätskontrolle

- Nachhaltigkeit und Umweltinitiativen

- Regionale Analyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

- Zukünftige Ausblicke: Disruptive Möglichkeiten und strategische Empfehlungen

- Quellen & Referenzen

Zusammenfassung: Markthighlights 2025 und wichtige Trends

Die Roll-to-Roll (R2R) flexible Elektronikfertigung steht 2025 vor einem bedeutenden Wachstum und einer Transformation, angetrieben durch die steigende Nachfrage nach leichten, flexiblen und kostengünstigen elektronischen Komponenten in verschiedenen Branchen. Der R2R-Prozess, der die kontinuierliche Herstellung elektrischer Geräte auf flexiblen Substraten ermöglicht, wird zunehmend für Anwendungen wie flexible Displays, tragbare Sensoren, intelligente Verpackungen und photovoltaische Zellen angenommen.

Im Jahr 2025 beobachten wir eine kräftige Aktivität von etablierten Elektronikherstellern und Materiallieferanten. Samsung Electronics entwickelt seine R2R-Fähigkeiten weiter, insbesondere bei der Produktion von flexiblen OLED-Displays für Smartphones und aufkommende faltbare Geräte. LG Display erweitert ebenfalls seine R2R-basierten Produktionslinien mit einem Fokus auf großflächige flexible Displays und Beschilderungen. Diese Unternehmen nutzen R2R, um höhere Durchsatzraten und niedrigere Produktionskosten im Vergleich zur traditionellen Batchverarbeitung zu erreichen.

Materialinnovation bleibt ein zentrales Trendthema, wobei Unternehmen wie DuPont und Kuraray fortschrittliche leitfähige Tinten, Barriereschichten und flexible Substrate anbieten, die auf R2R-Verarbeitung zugeschnitten sind. DuPont hat neue Generationen von Silbernanodraht- und kohlenstoffbasierten Tinten eingeführt, die feinere Musterung und verbesserte Geräteleistung ermöglichen. Inzwischen erweitert Kuraray sein Portfolio an Hochleistungs-Polymerfolien, die für die Haltbarkeit und Flexibilität von Endprodukten entscheidend sind.

Der Energiesektor ist ebenfalls ein wichtiger Treiber, da First Solar und Heliatek die R2R-Produktion flexibler photovoltaischer Module ausbauen. Diese Unternehmen zielen auf gebäudeintegrierte photovoltaische Systeme (BIPV) und tragbare Solarlösungen ab und nutzen die leichte und anpassungsfähige Natur von R2R-fabrizierten Solarfolien aus.

Ein Blick in die Zukunft zeigt, dass der Ausblick für die R2R flexible Elektronikfertigung im Jahr 2025 und darüber hinaus von fortlaufenden Investitionen in Automatisierung, Prozessintegration und Qualitätskontrolle geprägt ist. Ausrüstungsanbieter wie Meyer Burger Technology führen nächste Generation R2R Beschichtungs- und Drucksysteme ein, die für höhere Geschwindigkeiten und engere Toleranzen ausgelegt sind. Branchenzusammenarbeiten und Standardisierungsbemühungen werden voraussichtlich die Kommerzialisierung beschleunigen, insbesondere in Automobilinterieurs, medizinischen Geräten und IoT-fähigen intelligenten Etiketten.

Insgesamt markiert 2025 ein entscheidendes Jahr für R2R flexible Elektronik, da das Zusammenlaufen von Materialwissenschaft, Prozessengineering und Endmarktnachfrage die Grundlage für eine schnelle Annahme und neue Produktinnovationen bildet.

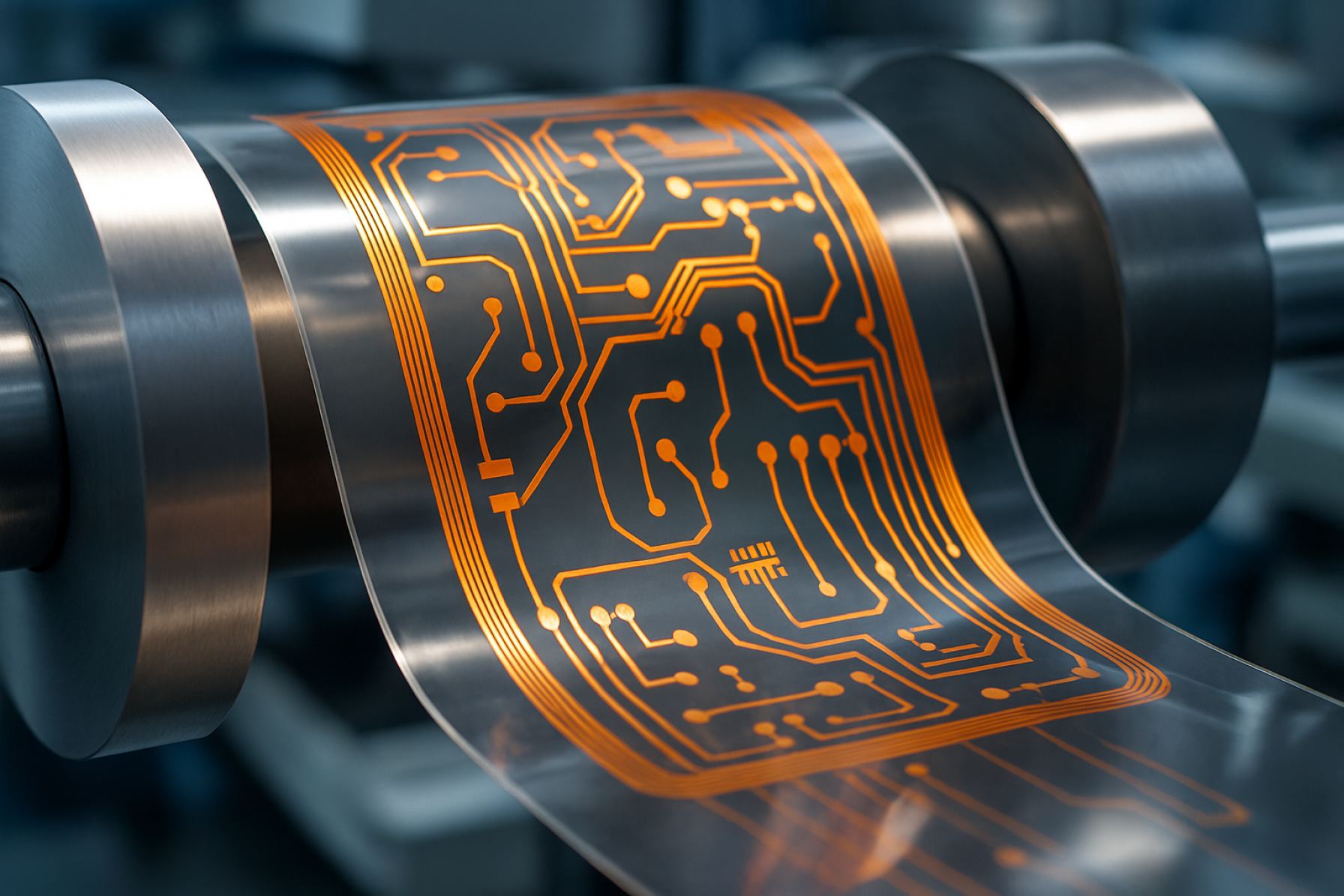

Überblick über die Roll-to-Roll-Technologie: Prinzipien und Prozessinnovationen

Die Roll-to-Roll (R2R) Technologie ist ein Grundpfeiler der modernen flexible Elektronikfertigung, die die kontinuierliche Produktion elektrischer Geräte auf flexiblen Substraten wie Kunststofffolien oder Metallfolien ermöglicht. Das grundlegende Prinzip umfasst das Abwickeln eines Substrats von einer Zuführrolle, das Bearbeiten durch verschiedene funktionale Schichten – wie Drucken, Beschichten oder Musterung – und das Wiederaufwickeln des fertigen Produkts auf eine Aufwickelrolle. Dieser Ansatz bietet erhebliche Vorteile in Bezug auf Skalierbarkeit, Durchsatz und Kosten im Vergleich zur traditionellen Batchverarbeitung.

Im Jahr 2025 erleben wir bei R2R-Fertigung rasante Fortschritte sowohl in der Prozessintegration als auch in der Materialkompatibilität. Zu den wichtigsten Prozessinnovationen zählt die Einführung hochauflösender Gravur-, Inkjet- und Siebdrucktechniken zur Ablagerung von leitfähigen, halbleitenden und dielektrischen Materialien. Diese Methoden werden verfeinert, um Funktionalitäten mit weniger als 10 Mikrometer zu erreichen, die für flexible Displays, Sensoren und photovoltaische Geräte der nächsten Generation unerlässlich sind. Unternehmen wie Konica Minolta und Japan Pulp & Paper Company entwickeln aktiv R2R Drucksysteme, die für die Elektronik zugeschnitten sind und sich auf präzise Registrierung und mehrschichtige Ausrichtung konzentrieren.

Ein weiterer bedeutender Trend ist die Integration von Inline-Inspektion und Messtechnik-Tools in R2R-Linien. Die Echtzeitüberwachung von Schichtdicken, elektrischer Leistung und Defekterkennung wird zum Standard, angetrieben durch die Notwendigkeit höherer Ausbeuten und Zuverlässigkeit in der Massenproduktion. Meyer Burger Technology AG, ein führendes Unternehmen in der photovoltaischen Fertigungsausrüstung, hat R2R-Systeme mit fortschrittlichen optischen und elektrischen Inspektionsmodulen eingeführt, die die Produktion flexibler Solarzellen und -module unterstützen.

Materialinnovation ist ebenfalls zentral für den Fortschritt in der R2R-Technologie. Die Entwicklung neuer druckbarer Tinten – wie Silbernanodraht-, Kohlenstoffnanoröhren- und organische Halbleiter – ermöglicht die Herstellung flexibler Schaltkreise mit verbesserter Leitfähigkeit und mechanischer Haltbarkeit. DuPont Electronics & Industrial baut sein Portfolio an leitfähigen Tinten und Barriereschichten aus, die speziell für die R2R-Verarbeitung entwickelt wurden, mit Anwendungen in tragbarer Elektronik und intelligenter Verpackung.

Im Ausblick zeigt sich, dass die Perspektiven für die R2R flexible Elektronikfertigung robust sind. Die Verschmelzung von Prozessautomatisierung, fortschrittlichen Materialien und digitalem Druck wird voraussichtlich die Produktionskosten weiter senken und das Anwendungsspektrum erweitern. Brancheneinrichtungen, wie die von FlexEnable in den Bereichen organische LCD- und Sensortechnologien, beschleunigen die Kommerzialisierung von flexiblen Displays und medizinischen Diagnosen. Da R2R-Plattformen vielseitiger und zuverlässiger werden, steht ihrer entscheidenden Rolle in der Massenakzeptanz flexibler, leichter und kostengünstiger elektronischer Geräte in den kommenden Jahren nichts im Wege.

Aktuelle Marktgröße und Wachstumsprognosen 2025–2030 (CAGR: ~17 %)

Der Sektor der Roll-to-Roll (R2R) flexiblen Elektronikfertigung wächst kräftig, angetrieben von der steigenden Nachfrage nach leichten, flexiblen und kosteneffizienten elektronischen Komponenten in Branchen wie Unterhaltungselektronik, Automobil, Gesundheitswesen und Energie. Im Jahr 2025 wird die globale Marktgröße für R2R flexible Elektronikfertigung auf mehrere Milliarden USD geschätzt, wobei führende Akteure der Branche erhebliche Kapazitätserweiterungen und neue Produktlaunches berichten. Der Sektor wird voraussichtlich eine jährliche Wachstumsrate (CAGR) von ungefähr 17 % von 2025 bis 2030 erreichen, was sowohl technologische Fortschritte als auch sich ausweitende Endnutzungsanwendungen widerspiegelt.

Wichtige Akteure im Ecosystem der R2R flexiblen Elektronik sind große Materiallieferanten, Gerätehersteller und Geräteintegratoren. Konica Minolta steht an der Spitze der R2R gedruckten Elektronik, wobei sie ihre Expertise in funktionalen Folien und präzisem Beschichten nutzt, um Materialien für flexible Displays und Sensoren bereitzustellen. Samsung Electronics investiert weiterhin in flexible OLED- und Sensortechnologien und nutzt R2R-Prozesse für Displays und tragbare Geräte der nächsten Generation. LG Electronics und Sony Corporation sind ebenfalls aktiv in der Entwicklung und Kommerzialisierung flexibler Displays und gedruckter Sensoren, mit fortlaufenden Investitionen in R2R-Pilotlinien und Produktionsanlagen.

Auf der Material- und Geräteebene liefert DuPont leitfähige Tinten und flexible Substrate, die auf die R2R-Verarbeitung zugeschnitten sind, während Meyer Burger Technology AG und Roland DG Corporation fortschrittliche R2R Druck- und Beschichtungsausrüstungen anbieten. Diese Unternehmen erweitern ihr Angebot, um der wachsenden Nachfrage nach hochdurchsatzfähigen, hochpräzisen Fertigungslösungen gerecht zu werden.

Die Wachstumsperspektiven für 2025–2030 basieren auf mehreren Faktoren. Die Verbreitung flexibler und tragbarer Geräte, die Integration flexibler Sensoren in Automotive- und Gesundheitsanwendungen sowie die Einführung von R2R-verarbeiteten photovoltaischen und Energiespeichergeräten werden alle voraussichtlich das Marktwachstum antreiben. Brancheneinrichtungen zur Verbesserung der Ausbeute, zur Kostensenkung und zur Ermöglichung von Massentailoring beschleunigen die Adoption weiter. Zum Beispiel haben Konica Minolta und Samsung Electronics beide Pläne angekündigt, ihre R2R-Fähigkeiten zur Unterstützung neuer Produktlinien und zur Deckung aufkommender Marktbedürfnisse auszubauen.

Insgesamt steht der Markt für R2R flexible Elektronikfertigung vor einem anhaltenden zweistelligen Wachstum bis 2030, wobei fortlaufende Investitionen von etablierten Elektronikgiganten und spezialisierten Lieferanten weiterhin Innovation und Kapazitätserweiterung gewährleisten.

Hauptakteure und Branchenökosystem (z.B. panasonic.com, samsung.com, flexenable.com)

Der Sektor der Roll-to-Roll (R2R) flexiblen Elektronikfertigung im Jahr 2025 ist durch ein dynamisches Ökosystem aus etablierten Elektronikgiganten, spezialisierten Technologiewettbewerbern, Materiallieferanten und Geräteherstellern gekennzeichnet. Diese kollaborative Landschaft fördert schnelle Innovationen und die Kommerzialisierung flexibler Displays, Sensoren, Photovoltaik und smarter Verpackung.

Zu den prominentesten Akteuren gehört die Panasonic Corporation, die weiterhin ihre Expertise in Materialwissenschaft und Elektronikintegration nutzt. Das Unternehmen hat in R2R-Prozesse für flexible Leiterplatten und organische Leuchtdioden (OLED) investiert, mit Zielanwendungen in Automobilinterieurs und der nächsten Generation von Verbraucherelektronik. Ebenso bleibt Samsung Electronics global führend, mit seinen R2R-Produktionslinien, die die Massenproduktion flexibler OLED-Panels für Smartphones, tragbare Geräte und faltbare Geräte unterstützen. Samsungs fortlaufende Fortschritte in der Dünnschichtkapselung und Barrieretechnologien sind entscheidend für die Verbesserung der Gerätestabilität und -leistung.

In Europa hebt sich FlexEnable als Pionier in organischen Elektronik- und flexiblen Displaytechnologien ab. Die R2R-Fertigung Plattform des Unternehmens ermöglicht die Herstellung von ultra-dünnen, leichten Displays und Sensoren auf Kunststoffsubstraten, mit kommerziellen Einsätzen in gebogenen Displays für Automobile und biometrischen Sensoren. FlexEnables Partnerschaften mit Displayherstellern und Automobilzulieferern beschleunigen die Einführung flexibler Elektronik auf den Mainstream-Märkten.

Materialinnovation ist ein weiterer Grundpfeiler des Ökosystems. DuPont bietet fortschrittliche leitfähige Tinten, flexible Substrate und Kapselungsmaterialien an, die für die R2R-Verarbeitung entwickelt wurden. Diese Materialien sind entscheidend für das Erreichen hoher Durchsatzraten und Zuverlässigkeit flexibler elektronischer Geräte. Kuraray und Toray Industries sind ebenfalls wichtige Lieferanten, die Spezialfolien und Harze bereitstellen, die mechanische Flexibilität und chemische Beständigkeit ermöglichen.

Auf der Geräteebene bieten Meyer Burger Technology und Manz AG R2R-Produktionssysteme für gedruckte Elektronik, Photovoltaik und Batteriekomponenten an. Ihre modularen Plattformen unterstützen die Hochgeschwindigkeitsbearbeitung von großflächigem Material, was für die Skalierung der Produktion und die Kostensenkung von entscheidender Bedeutung ist.

Das Branchenökosystem wird weiter durch kollaborative Initiativen gestärkt, die Forschungseinrichtungen einbeziehen, wie das Holst Centre in den Niederlanden, das mit Industrieakteuren zusammenarbeitet, um die Integration und Zuverlässigkeit von R2R-Prozessen weiterzuentwickeln. Angesichts des Wachstums des Marktes für flexible Elektronik, das durch die Nachfrage in der Unterhaltungselektronik, Automotive, Gesundheitswesen und Energie angetrieben wird, wird erwartet, dass diese Hauptakteure ihre Investitionen in R2R-Technologie vertiefen, mit einem Fokus auf höhere Ausbeuten, verbesserte Gerätelebensdauer und neue Formfaktoren bis 2025 und darüber hinaus.

Entstehende Anwendungen: Tragbare Geräte, IoT, Automobil und Gesundheitswesen

Die Roll-to-Roll (R2R) flexible Elektronikfertigung entwickelt sich schnell zu einer grundlegenden Technologie für nächste Generation Anwendungen in tragbaren Geräten, IoT, Automobil und Gesundheitswesen. Ab 2025 verzeichnet der Sektor erheblichen Schwung, angetrieben durch die Nachfrage nach leichten, anpassbaren und kosteneffizienten elektroni schen Geräten. R2R-Prozesse ermöglichen die kontinuierliche Herstellung elektronischer Schaltungen auf flexiblen Substraten, wie Kunststofffolien oder Metallfolien, mit hoher Durchsatzrate und niedrigeren Kosten im Vergleich zur traditionellen Batchverarbeitung.

Im Bereich tragbarer Geräte ermöglicht die R2R-Fertigung die Massenproduktion flexibler Sensoren, Displays und Energiespeichergeräte, die nahtlos in Kleidung, Zubehör und Hautpflaster integriert werden können. Unternehmen wie Polar Electro und LG Electronics nutzen flexible Elektronik für fortschrittliche Fitness-Tracker und Smartwatches, die dehnbare Schaltkreise und flexible OLED-Displays integrieren. Die Fähigkeit, leitfähige Tinten und funktionale Schichten auf flexiblen Substraten zu drucken, ermöglicht ebenfalls die Entwicklung elektronischer Hautpflaster für kontinuierliches Gesundheitsmonitoring, ein Bereich, in dem die Nitto Denko Corporation aktiv tätig ist.

Für IoT-Anwendungen ist die R2R-Technologie entscheidend bei der Herstellung von kostengünstigen, flexiblen RFID-Tags, Sensoren und Antennen, die in Verpackungen, Logistik und intelligenter Infrastruktur eingebettet werden können. Smartrac Technology, ein wichtiger Akteur im Bereich RFID und IoT-Lösungen, nutzt R2R-Prozesse, um jährlich Millionen flexibler RFID-Inlays zu produzieren, und unterstützt damit die Skalierbarkeit, die für überall eingesetzte IoT-Anwendungen erforderlich ist. Die Integration von gedruckten Batterien und Energiesammelkomponenten, wie sie von Enfucell verfolgt wird, verbessert zusätzlich die Autonomie und Vielseitigkeit von IoT-Geräten.

In der Automobilindustrie werden R2R flexible Elektronik in Innen- und Außeneinsätzen angenommen, einschließlich flexibler Beleuchtung, Berührungssensoren und In-Mold-Elektronik. Continental AG erkundet flexibel gedruckte Schaltkreise für intelligente Oberflächen und Mensch-Maschine-Schnittstellen, mit dem Ziel, Gewicht zu reduzieren und das Design in Fahrzeugkabinen zu verbessern. Flexible gedruckte Heizungen und Sensoren werden ebenfalls in Sitze, Lenkräder und Windschutzscheiben integriert, um Komfort und Sicherheit zu verbessern.

Das Gesundheitswesen ist ein weiterer Sektor, der durch die R2R-Produktion transformiert wird. Flexible Biosensoren, Diagnosestreifen und intelligente Wundverbände, die über R2R-Prozesse hergestellt werden, ermöglichen Echtzeit-, nicht-invasive Gesundheitsüberwachung und Diagnosen vor Ort. Johnson & Johnson und 3M sind unter den Unternehmen, die flexible medizinische Geräte und tragbare Lösungen entwickeln und R2R für skalierbare Produktion und schnelle Innovationszyklen nutzen.

Ein Ausblick in die Zukunft zeigt, dass die Perspektiven für die R2R flexible Elektronikfertigung robust bleiben. Fortlaufende Fortschritte in Materialien, Drucktechniken und Integrationsmethoden werden voraussichtlich das Anwendungsspektrum weiter erweitern und die Kosten senken. Wenn sich die Branchenstandards weiterentwickeln und Partnerschaften im Ökosystem stärken, wird R2R voraussichtlich das Rückgrat flexibler, verbundener Geräte in mehreren Bereichen in den kommenden Jahren werden.

Material- und Substratinnovationen: Polymere, Metalle und Hybridfilme

Die Evolution von Materialien und Substraten ist zentral für den Fortschritt der Roll-to-Roll (R2R) flexible Elektronikfertigung, mit 2025 als einem Zeitraum rascher Innovation und Kommerzialisierung. Die Branche erlebt einen Wandel von traditionellen starren Substraten zu fortschrittlichen Polymeren, Metallen und Hybridfolien, die jeweils einzigartige Vorteile für die großflächige, hochdurchsatzfähige Produktion bieten.

Polymer-Substrate bleiben das Rückgrat der R2R flexiblen Elektronik aufgrund ihres geringen Gewichts, ihrer Flexibilität und Kosteneffizienz. Polyethylenterephthalat (PET) und Polyethylennaphthalat (PEN) werden häufig verwendet, mit fortlaufenden Verbesserungen der thermischen Stabilität und der Barriereeigenschaften. Unternehmen wie DuPont und Kuraray entwickeln aktiv neue Klassen von Hochleistungsfolien, die auf die Elektronik zugeschnitten sind und sich auf verbesserte dimensional Stabilität und geringere Wasserdampfdurchlässigkeitsraten konzentrieren. Im Jahr 2025 ermöglicht die Einführung von ultra-dünnen, optisch klaren Polyimid-Folien neue Anwendungen in faltbaren Displays und tragbaren Sensoren, wobei Kolon Industries und Sumitomo Chemical führend in der kommerziellen Produktion sind.

Metallfolien, insbesondere ultra-dünner Edelstahl und Kupfer, gewinnen an Bedeutung für Anwendungen, die überlegene elektrische Leitfähigkeit und mechanische Robustheit erfordern. Rolled Alloys und Nippon Steel liefern präzise gerollte Folien, die für die R2R-Verarbeitung geeignet sind und das Wachstum flexibler Batterien, Antennen und Leistungselektronik unterstützen. Die Herausforderungen der Oberflächenbeschaffenheit und der Kontrolle der Oxidschicht werden durch fortschrittliche Oberflächenbehandlungen und Laminierungstechniken angegangen, die voraussichtlich bis 2026 weiter reifen werden.

Hybridfilme, die Polymere mit anorganischen Schichten oder Nanomaterialien kombinieren, sind ein Schwerpunkt für die nächste Generation flexibler Elektronik. Atomlagenabscheidung (ALD) und lösungsbasierte Beschichtungstechniken werden hochskaliert, um ultra-dünne Barriereschichten auf flexiblen Substraten abzuscheiden, was die Lebensdauer der Geräte erheblich verbessert. 3M und Toray Industries stehen an der Spitze und bieten mehrschichtige Barriereschichten an, die Flexibilität, Transparenz und Umweltbeständigkeit in Einklang bringen. Diese Hybridmaterialien sind entscheidend für organische Leuchtdioden (OLED) Displays, flexible Photovoltaik und medizinische Sensoren.

Ein Ausblick in die Zukunft zeigt, dass die Verschmelzung von Materialwissenschaft und R2R Prozessengineering voraussichtlich Substrate mit maßgeschneiderten Funktionen – wie Dehnbarkeit, Selbstheilung und integrierte Sensorik – bis 2027 hervorbringen wird. Die fortlaufende Zusammenarbeit zwischen Materialanbietern, Geräteherstellern und Geräteintegratoren beschleunigt die Kommerzialisierung flexibler Elektronik in den Bereichen Verbraucherelektronik, Automobil und Gesundheitswesen.

Produktionsherausforderungen: Ausbeute, Skalierbarkeit und Qualitätskontrolle

Die Roll-to-Roll (R2R) Fertigung ist eine Grundlagentechnologie für die skalierbare Produktion flexibler Elektronik, die die kontinuierliche Verarbeitung flexibler Substrate wie Kunststofffolien oder Metallfolien ermöglicht. Allerdings gibt es, während sich die Branche ins Jahr 2025 bewegt, mehrere Produktionsherausforderungen, insbesondere in den Bereichen Ausbeute, Skalierbarkeit und Qualitätskontrolle.

Die Ausbeute bleibt ein zentrales Anliegen. Der R2R-Prozess umfasst mehrere aufeinanderfolgende Schritte – Beschichten, Drucken, Trocknen und Musterung – wobei jeder Schritt Defekte einführen kann. Selbst kleine Fehlanpassungen oder Partikelkontaminationen können zu erheblichen Ausbeuteverlusten führen, insbesondere bei hochdichten Schaltungen oder großflächigen Geräten. Führende Hersteller wie Kateeva und Jenoptik haben in fortschrittliche Inline-Inspektionssysteme und Defektkarten investiert, um diese Probleme anzugehen, aber die Komplexität der mehrschichtigen Strukturen und die Empfindlichkeit organischer Materialien stellen weiterhin Herausforderungen dar.

Die Skalierbarkeit ist ein weiteres großes Hindernis. Während R2R von Natur aus für die Produktion mit hohem Durchsatz ausgelegt ist, zeigt sich beim Hochskalieren von Labor- oder Pilotlinien auf die vollkommene kommerzielle Fertigung oft, dass unvorhergesehene Engpässe auftreten. Zum Beispiel erfordert die gleichmäßige Beschichtung und Registrierung über breite Bahnweiten (die oft über einen Meter hinausgehen) eine präzise Spannungsregelung und Umweltstabilität. Unternehmen wie Meyer Burger Technology AG und Roland DG Corporation haben spezialisierte R2R-Ausrüstungen entwickelt, um diesen Bedürfnissen gerecht zu werden, aber die Integration neuer Materialien – wie Perowskit-Tinten für Solarzellen oder neuartige leitfähige Polymere – verlangt eine fortlaufende Prozessoptimierung.

Die Qualitätskontrolle basiert zunehmend auf Echtzeit- und Inline-Überwachungstechnologien. Traditionelle Stichproben sind für die kontinuierliche, hochgeschwindigkeitsNatur der R2R-Linien ungenügend. Daher setzen Hersteller optische Kohärenztomographie, Maschinenvision und spektroskopische Sensoren zur Defekterkennung und zur Echtzeitüberwachung der Schichtdicke ein. Jenoptik und Kateeva gehören zu den Unternehmen, die diese Lösungen vorantreiben, mit dem Ziel, Ausschussraten zu senken und die Prozessausbeute zu verbessern.

Ein Ausblick auf die nächsten Jahre lässt eine vorsichtige Optimismus für die R2R flexible Elektronikfertigung erkennen. Branchenakteure investieren in Automatisierung, KI-gesteuerte Prozesskontrolle und neue Materialien, um die aktuellen Limitierungen zu überwinden. Der Weg zu konstant hohen Ausbeuten und robuster Skalierbarkeit wird jedoch eine weiterhin enge Kollaboration zwischen Ausrüstungsanbietern, Materialentwicklern und Geräteherstellern erfordern. Wenn diese Herausforderungen angegangen werden, wird erwartet, dass R2R eine entscheidende Rolle bei der Massenproduktion flexibler Displays, Sensoren und photovoltaischer Geräte spielt.

Nachhaltigkeit und Umweltinitiativen

Die Roll-to-Roll (R2R) flexible Elektronikfertigung wird zunehmend als potentiell nachhaltig für den Elektroniksektor anerkannt. Ab 2025 verfolgt die Branche aktiv Initiativen zur Reduzierung der Umweltbelastungen entlang der gesamten Wertschöpfungskette, von der Materialauswahl bis hin zum Lebenszyklusmanagement. R2R-Prozesse bieten von Natur aus Vorteile gegenüber traditioneller Batch-Fertigung, einschließlich eines geringeren Energieverbrauchs, reduzierte Materialabfälle und die Möglichkeit, leichte Substrate wie PET, PEN und biologisch abbaubare Polymere zu verwenden.

Wichtige Branchenakteure investieren in umweltfreundlichere Materialien und geschlossene Produktionssysteme. Zum Beispiel hat Konica Minolta R2R-Prozesse für organische Leuchtdioden (OLED) entwickelt, die lösemittelfreie Tinten und recycelbare Substrate nutzen, um gefährliche Abfälle zu minimieren und das Recycling zu erleichtern. Ebenso arbeitet Johnson Matthey an nachhaltigen leitfähigen Tinten und Pasten, mit dem Fokus auf die Reduzierung des Einsatzes seltener oder giftiger Metalle in gedruckter Elektronik.

Bemühungen zur Verbesserung der Energieeffizienz sind ebenfalls sichtbar. Meyer Burger, ein führendes Unternehmen in der Photovoltaik-Fertigungsausrüstung, hat seine R2R-Systeme für die Herstellung von Dünnschicht-Solarzellen optimiert, um bei niedrigeren Temperaturen und mit weniger Energieinput zu arbeiten, was direkt den CO2-Fußabdruck der Fertigung von Solarmodulen verringert. Darüber hinaus entwickelt NovaCentrix photonik-Heiltechnologien, die ein schnelles, energieeffizientes Sintern von gedruckten elektronischen Schaltungen ermöglichen, was den Energiebedarf im Vergleich zu konventionellen thermischen Prozessen weiter reduziert.

Abfallreduzierung und Recycling sind zentrale Bestandteile der aktuellen Nachhaltigkeitsstrategien. Unternehmen wie FlexEnable entwickeln R2R-kompatible Prozesse, die es ermöglichen, Substratmaterialien und elektronische Tinten zurückzugewinnen und erneut zu verwenden. Dieser Ansatz lenkt nicht nur Abfall von Deponien ab, sondern senkt auch den Bedarf an neuen Rohstoffen. Darüber hinaus arbeiten Branchenkonsortien und Normungsorganisationen zusammen, um Richtlinien für den Öko-Design und die Recyclingfähigkeit flexibler elektronischer Produkte zu schaffen, mit dem Ziel, eine Kreislaufwirtschaft zu unterstützen.

Ein Ausblick in die Zukunft der Nachhaltigkeit in der R2R flexiblen Elektronikfertigung ist positiv. Laufende Forschungen über biobasierte und kompostierbare Substrate sowie die Integration von Lebenszyklusbewertung (LCA) Tools in die Prozessentwicklung werden voraussichtlich weiter zur Verringerung der Umweltbelastungen beitragen. Mit zunehmendem regulatorischen Druck und dem Verbraucherbedarf nach umweltfreundlicher Elektronik ist die Branche bereit, die Annahme nachhaltiger Praktiken zu beschleunigen, was die R2R-Fertigung zu einem entscheidenden Enabler für umweltverantwortliche Elektronikproduktion in den kommenden Jahren macht.

Regionale Analyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

Die globale Landschaft der Roll-to-Roll (R2R) flexiblen Elektronikfertigung ist bis 2025 durch deutliche regionale Stärken und sich entwickelnde Investitionsmuster geprägt. Nordamerika, Europa und Asien-Pazifik bleiben die Hauptzentren, wobei jedes Gebiet einzigartige Fähigkeiten und Markttreiber nutzt, während die Region Rest der Welt (RoW) allmählich ihre Teilnahme durch gezielte Initiativen und Partnerschaften erhöht.

Nordamerika ist nach wie vor ein Vorreiter in R2R-Innovationen, angetrieben von robusten F&E-Ökosystemen und einer starken Präsenz von Technologieunternehmen. Die Vereinigten Staaten profitieren insbesondere von Kooperationen zwischen großen Elektronikherstellern und Forschungseinrichtungen. Unternehmen wie 3M und DuPont treiben aktiv die Weiterentwicklung flexibler Substratmaterialien und druckbarer Elektronik voran und unterstützen Anwendungen in tragbaren Geräten, medizinischen Geräten und im Automobilsektor. In der Region sind auch zunehmend Investitionen in Pilotproduktionslinien und Skalierungseinrichtungen erforderlich, mit Fokus auf hochwertige, niedermassige Produkte, die schnelle Prototypenerstellung und Anpassung erfordern.

Europa ist durch einen starken Fokus auf Nachhaltigkeit und fortschrittliche Materialien gekennzeichnet. Deutschland, die Niederlande und das Vereinigte Königreich stehen an der Spitze, wobei Unternehmen wie Holst Centre (eine Kooperation zwischen TNO und imec) und NovaCentrix (mit europäischen Betrieben) die Grenzen gedruckter und flexibler Elektronik erweitern. Die Förderprogramme der Europäischen Union, wie Horizon Europe, fördern grenzüberschreitende Projekte, die sich auf die Entwicklung von recycelbaren und energieeffizienten R2R-Prozessen konzentrieren. Automotive und intelligente Verpackung sind Schlüsselanwendungsbereiche, wobei mehrere Pilotlinien zum kommersiellen Maßstab in 2025 übergehen.

Asien-Pazifik dominiert in Bezug auf Herstellungsmaßstab und Kosteneffizienz. Länder wie China, Südkorea und Japan sind Heimat führender Display- und Elektronikhersteller, darunter Samsung Electronics, LG Electronics und Toppan. Diese Unternehmen investieren umfassend in R2R-Linien für flexible OLED-Displays, Sensoren und photovoltaische Geräte. Die Region profitiert von integrierten Lieferketten und staatlichen Anreizen, die eine schnelle Kommerzialisierung und den Export von R2R-basierten Produkten ermöglichen. Im Jahr 2025 wird erwartet, dass Asien-Pazifik den größten Anteil an der globalen R2R Produktion flexibler Elektronik ausmachen wird, mit laufenden Erweiterungen in aufkommenden Anwendungen wie flexiblen Batterien und elektronischer Haut.

Die Regionen Rest der Welt (RoW), einschließlich Lateinamerika und dem Nahen Osten, betreten allmählich die R2R flexible Elektronikszene. Während diese Märkte noch in den Kinderschuhen stecken, wecken sie Aufmerksamkeit durch staatlich geförderte Innovationszentren und Partnerschaften mit etablierten Akteuren aus anderen Regionen. Der Fokus liegt vor allem auf der Anpassung von R2R-Technologien an lokale Bedürfnisse, wie kostengünstige medizinische Diagnosen und intelligente Landwirtschaftslösungen.

In der Zukunft wird eine verstärkte regionale Zusammenarbeit und Technologietransfer erwartet, wobei Nordamerika und Europa sich auf hochwertige, nachhaltige Lösungen konzentrieren und Asien-Pazifik die Massenproduktion und Kostensenkung vorantreibt. Die RoW ist bereit für schrittweise Wachstumsprozesse, während sich Infrastruktur und Fachwissen entwickeln, was bis Ende der 2020er Jahre zu einem globaler verteilten R2R flexiblen Elektronikökosystem beiträgt.

Zukünftige Ausblicke: Disruptive Möglichkeiten und strategische Empfehlungen

Der zukünftige Ausblick der Roll-to-Roll (R2R) flexiblen Elektronikfertigung im Jahr 2025 und den darauf folgenden Jahren ist geprägt von beschleunigter Innovation, erweiterten Marktanwendungen und strategischen Verschiebungen unter den Branchenführern. R2R-Prozesse, die die hochdurchsatzfähige, kontinuierliche Herstellung elektronischer Geräte auf flexiblen Substraten ermöglichen, stehen bereit, die traditionelle Elektronikproduktion zu revolutionieren, indem sie Kosten senken, Skalierbarkeit erhöhen und neuartige Formfaktoren ermöglichen.

Wichtige Akteure der Branche intensivieren ihre Investitionen in R2R-Fähigkeiten. Samsung Electronics entwickelt weiterhin flexible Display- und Sensortechnologien und nutzt R2R für die nächsten Generation faltbarer Geräte und tragbare Elektronik. LG Electronics erweitert ebenfalls die R2R basierte OLED-Produktion mit dem Ziel, sowohl der Verbraucherelektronik als auch Automobildisplays gerecht zu werden. Konica Minolta und Fujifilm skalieren die R2R-Fertigung für flexible gedruckte Sensoren und organische photovoltaische Systeme, mit einem Fokus auf Energieerzeugung und intelligente Verpackungen.

Im Jahr 2025 wird erwartend, dass der Sektor signifikantes Wachstum in Anwendungen wie flexiblen Displays, tragbaren Gesundheitsmonitoren, intelligenten Etiketten und leichten Solarpanels erleben wird. Jabil, ein globaler Anbieter von Fertigungslösungen, erweitert seine R2R-Produktionslinien, um der Nachfrage nach flexibler hybrider Elektronik in medizinischen und industriellen IoT-Geräten gerecht zu werden. Nitto Denko Corporation treibt R2R-Prozesse für flexible gedruckte Schaltkreise und druckempfindliche Sensoren voran und zielt damit auf den Automobil- und Gesundheitsmarkt ab.

Strategisch konzentrieren sich Unternehmen auf Materialinnovation und Prozessintegration. Die Entwicklung fortschrittlicher leitfähiger Tinten, Barriereschichten und dehnbarer Substrate ist entscheidend für die Verbesserung der Geräteleistung und Zuverlässigkeit. DuPont investiert in neue Generationen von leitfähigen Pasten und Dielektrika, die für R2R-Druckprozesse zugeschnitten sind, während 3M flexible Klebstoffe und Kapselungsmaterialien entwickelt, um die Geräte Haltbarkeit zu verbessern.

Ein Ausblick in die Zukunft zeigt, dass disruptive Möglichkeiten insbesondere in der Integration von R2R-Elektronik mit aufkommenden Technologien wie gedruckten Batterien, flexiblen Antennen für 5G/6G und großflächigen Sensornetzwerken zu erwarten sind. Strategische Empfehlungen für Akteure umfassen die Förderung von Partnerschaften entlang der Wertschöpfungskette, Investitionen in Pilotgroß- R2R-Linien zur Beschleunigung der Kommerzialisierung und die Priorisierung von Nachhaltigkeit durch recycelbare Materialien und energieeffiziente Prozesse. Wenn sich die R2R-Produktionsfähigkeit weiterentwickelt, wird sie das wirtschaftliche Potenzial und die Möglichkeiten der Elektronikproduktion neu definieren und neue Märkte eröffnen, um eine allgegenwärtige und unauffällige elektronische Integration im Alltag zu ermöglichen.