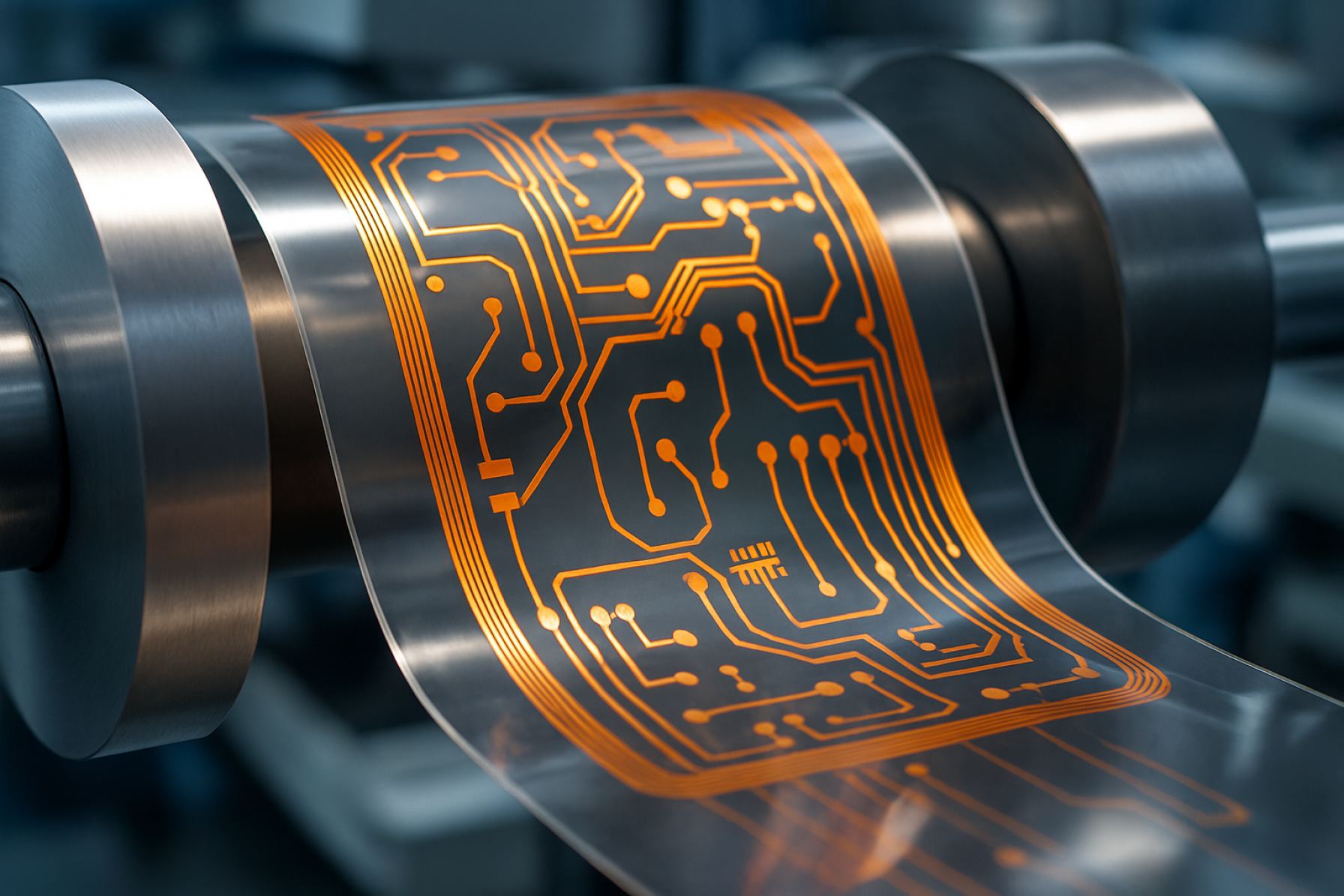

Fabrication d’électronique flexible Roll-to-Roll en 2025 : Libération de l’innovation rapide et expansion du marché. Découvrez comment des processus avancés façonnent l’avenir de la production électronique.

- Résumé Exécutif : Points Saillants du Marché 2025 et Tendances Clés

- Aperçu de la Technologie Roll-to-Roll : Principes et Innovations de Processus

- Taille Actuelle du Marché et Prévisions de Croissance 2025–2030 (CAGR : ~17%)

- Acteurs Principaux et Écosystème Indépendant (ex. : panasonic.com, samsung.com, flexenable.com)

- Applications Émergentes : Wearables, IoT, Automobile et Santé

- Avancées en Matériaux et Substrats : Polymères, Métaux et Films Hybrides

- Défis de Production : Rendement, Évolutivité et Contrôle de Qualité

- Initiatives de Durabilité et Impact Environnemental

- Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Reste du Monde

- Perspectives Futures : Opportunités Disruptives et Recommandations Stratégiques

- Sources & Références

Résumé Exécutif : Points Saillants du Marché 2025 et Tendances Clés

La fabrication d’électronique flexible en roll-to-roll (R2R) est prête à connaître une transformation et une croissance significatives en 2025, poussée par une demande croissante d’éléments électroniques légers, flexibles et rentables dans divers secteurs. Le processus R2R, qui permet la fabrication continue de dispositifs électroniques sur des substrats flexibles, est de plus en plus adopté pour des applications telles que les écrans flexibles, les capteurs portables, les emballages intelligents et les cellules photovoltaïques.

En 2025, le marché connaît une activité robuste de la part des fabricants d’électronique établis et des fournisseurs de matériaux. Samsung Electronics continue d’avancer dans ses capacités R2R, notamment dans la production d’écrans OLED flexibles pour smartphones et dispositifs pliables émergents. LG Display élargit également ses lignes de fabrication basées sur R2R, en se concentrant sur des écrans et des affichages flexibles de grande taille. Ces entreprises tirent parti de R2R pour atteindre un rendement plus élevé et des coûts de production plus bas par rapport au traitement par lots traditionnel.

L’innovation matérielle reste une tendance clé, avec des entreprises comme DuPont et Kuraray fournissant des encres conductrices avancées, des films barrières et des substrats flexibles adaptés au traitement R2R. DuPont a introduit de nouvelles générations d’encres à base de nanofils d’argent et de carbone, permettant un meilleur motif et des performances de dispositifs améliorées. Pendant ce temps, Kuraray élargit son portefeuille de films polymères haute performance, qui sont essentiels pour la durabilité et la flexibilité des produits finis.

Le secteur de l’énergie est également un moteur majeur, avec First Solar et Heliatek augmentant la production R2R de modules photovoltaïques flexibles. Ces entreprises ciblent les photovoltaïques intégrés aux bâtiments (BIPV) et les solutions solaires portables, capitalisant sur la légèreté et la conformabilité des films solaires fabriqués en R2R.

En regardant vers l’avenir, les perspectives pour la fabrication d’électronique flexible R2R en 2025 et au-delà se caractérisent par un investissement continu dans l’automatisation, l’intégration des processus et le contrôle de qualité. Les fournisseurs d’équipement tels que Meyer Burger Technology introduisent des systèmes de revêtement et d’impression R2R de nouvelle génération, conçus pour soutenir des vitesses plus élevées et des tolérances plus serrées. Les collaborations industrielles et les efforts de normalisation devraient accélérer la commercialisation, notamment dans les intérieurs automobiles, les dispositifs médicaux et les étiquettes intelligentes connectées à l’IoT.

Dans l’ensemble, 2025 marque une année charnière pour l’électronique flexible R2R, avec la convergence de la science des matériaux, de l’ingénierie des processus et de la demande sur les marchés finaux établissant les bases d’une adoption rapide et de nouvelles innovations produits.

Aperçu de la Technologie Roll-to-Roll : Principes et Innovations de Processus

La technologie roll-to-roll (R2R) est une pierre angulaire de la fabrication moderne d’électronique flexible, permettant la production continue de dispositifs électroniques sur des substrats flexibles tels que films plastiques ou feuilles métalliques. Le principe fondamental consiste à dérouler un substrat d’un rouleau d’alimentation, à le traiter à travers diverses couches fonctionnelles—comme l’impression, le revêtement ou le motif—et à enrouler le produit fini sur un rouleau de prise. Cette approche offre des avantages significatifs en termes d’évolutivité, de rendement et de rentabilité par rapport au traitement par lots traditionnel.

En 2025, la fabrication R2R connaît des avancées rapides dans l’intégration des processus et la compatibilité des matériaux. Les innovations clés des processus incluent l’adoption de techniques d’impression rotative haute résolution, d’impression à jet d’encre et d’impression sérigraphique pour le dépôt de matériaux conducteurs, semi-conducteurs et diélectriques. Ces méthodes sont perfectionnées pour atteindre des tailles de caractéristiques inférieures à 10 microns, essentielles pour les écrans flexibles de nouvelle génération, les capteurs et les dispositifs photovoltaïques. Des entreprises telles que Konica Minolta et Japan Pulp & Paper Company développent activement des systèmes d’impression R2R adaptés à l’électronique, en se concentrant sur l’enregistrement de précision et l’alignement multicouche.

Une autre tendance significative est l’intégration des outils d’inspection et de métrologie en ligne dans les lignes R2R. La surveillance en temps réel de l’épaisseur des couches, des performances électriques et de la détection des défauts devient standard, motivée par la nécessité de rendements plus élevés et de fiabilité en production de masse. Meyer Burger Technology AG, un leader dans l’équipement de fabrication photovoltaïque, a introduit des systèmes R2R avec des modules d’inspection optique et électrique avancés, soutenant la production de cellules et de modules solaires flexibles.

L’innovation matérielle est également centrale au progrès de R2R. Le développement de nouvelles encres imprimables—telles que les encres à base de nanofils d’argent, de nanotubes de carbone et de semi-conducteurs organiques—permet la fabrication de circuits flexibles avec une conductivité et une durabilité mécanique améliorées. DuPont Electronics & Industrial élargit son portefeuille d’encres conductrices et de films barrières spécifiquement conçus pour le traitement R2R, ciblant des applications dans l’électronique portable et l’emballage intelligent.

En regardant vers l’avenir, les perspectives pour la fabrication d’électronique flexible R2R sont solides. La convergence de l’automatisation des processus, des matériaux avancés et de l’impression numérique devrait réduire encore les coûts de production et élargir la gamme d’applications. Les collaborations industrielles, comme celles dirigées par FlexEnable dans les technologies LCD organiques et les capteurs, accélèrent la commercialisation des écrans flexibles et des diagnostics médicaux. À mesure que les plateformes R2R deviennent plus polyvalentes et fiables, elles sont sur le point de jouer un rôle clé dans l’adoption massive de dispositifs électroniques flexibles, légers et à faible coût au cours des prochaines années.

Taille Actuelle du Marché et Prévisions de Croissance 2025–2030 (CAGR : ~17%)

Le secteur de la fabrication d’électronique flexible roll-to-roll (R2R) connaît une croissance robuste, alimentée par une demande croissante d’éléments électroniques légers, flexibles et rentables dans des secteurs tels que l’électronique grand public, l’automobile, la santé et l’énergie. À partir de 2025, la taille du marché mondial de la fabrication d’électronique flexible R2R est estimée à plusieurs milliards de dollars, les principaux acteurs de l’industrie rapportant d’importantes expansions de capacité et le lancement de nouveaux produits. Le secteur devrait réaliser un taux de croissance annuel composé (CAGR) d’environ 17 % de 2025 à 2030, reflétant à la fois les avancées technologiques et l’expansion des applications d’utilisation finale.

Les acteurs clés de l’écosystème d’électronique flexible R2R incluent de grands fournisseurs de matériaux, fabricants d’équipements et intégrateurs de dispositifs. Konica Minolta est à l’avant-garde de l’électronique imprimée R2R, tirant parti de son expertise dans les films fonctionnels et le revêtement de précision pour fournir des matériaux pour les écrans et les capteurs flexibles. Samsung Electronics continue d’investir dans des technologies OLED et de capteurs flexibles, utilisant des processus R2R pour des écrans de nouvelle génération et des dispositifs portables. LG Electronics et Sony Corporation sont également actifs dans le développement et la commercialisation d’écrans flexibles et de capteurs imprimés, avec des investissements en cours dans des lignes pilotes R2R et des installations de production.

Du côté des matériaux et des équipements, DuPont fournit des encres conductrices et des substrats flexibles adaptés au traitement R2R, tandis que Meyer Burger Technology AG et Roland DG Corporation proposent des équipements d’impression et de revêtement R2R avancés. Ces entreprises augmentent leur offre pour répondre à la demande croissante de solutions de fabrication à haut rendement d’impression et de haute précision.

Les perspectives de croissance pour 2025–2030 sont soutenues par plusieurs facteurs. La prolifération des dispositifs flexibles et portables, l’intégration de capteurs flexibles dans les applications automobiles et de santé, et l’adoption de dispositifs photovoltaïques et de stockage d’énergie traités en R2R devraient tous stimuler l’expansion du marché. Les initiatives industrielles visant à améliorer le rendement, à réduire les coûts et à permettre la personnalisation de masse accélèrent encore l’adoption. Par exemple, Konica Minolta et Samsung Electronics ont tous deux annoncé des plans pour étendre leurs capacités de fabrication R2R pour soutenir de nouvelles lignes de produits et répondre aux besoins émergents du marché.

Dans l’ensemble, le marché de la fabrication d’électronique flexible R2R est prêt pour une croissance soutenue à deux chiffres jusqu’en 2030, avec des investissements continus de la part de géants de l’électronique établis et de fournisseurs spécialisés assurant une innovation et une expansion de la capacité constantes.

Acteurs Principaux et Écosystème Indépendant (ex. : panasonic.com, samsung.com, flexenable.com)

Le secteur de la fabrication d’électronique flexible roll-to-roll (R2R) en 2025 est caractérisé par un écosystème dynamique d’entreprises d’électronique établies, de développeurs de technologies spécialisés, de fournisseurs de matériaux et de fabricants d’équipement. Ce paysage collaboratif stimule l’innovation rapide et la commercialisation d’écrans flexibles, de capteurs, de photovoltaïques et d’emballages intelligents.

Parmi les acteurs les plus éminents, la Panasonic Corporation continue de tirer parti de son expertise en science des matériaux et en intégration électronique. L’entreprise a investi dans des processus R2R pour des circuits imprimés flexibles et des écrans à diodes électroluminescentes organiques (OLED), visant des applications dans les intérieurs automobiles et les dispositifs électroniques grand public de prochaine génération. De même, Samsung Electronics demeure un leader mondial, avec ses lignes de fabrication R2R soutenant la production de masse de panneaux OLED flexibles pour smartphones, portables et dispositifs pliables. Les avancées continues de Samsung dans l’encapsulation en film mince et les technologies barrières sont essentielles pour améliorer la durabilité et les performances des dispositifs.

En Europe, FlexEnable se distingue comme un pionnier dans l’électronique organique et la technologie des écrans flexibles. La plateforme de fabrication R2R de l’entreprise permet la production d’affichages ultra-minces et légers et de capteurs sur des substrats plastiques, avec des déploiements commerciaux dans les écrans incurvés automobiles et les capteurs biologiques. Les partenariats de FlexEnable avec les fabricants d’écrans et les fournisseurs automobiles accélèrent l’adoption de l’électronique flexible sur les marchés grand public.

L’innovation matérielle est une autre pierre angulaire de l’écosystème. DuPont fournit des encres conductrices avancées, des substrats flexibles et des matériaux d’encapsulation adaptés au traitement R2R. Ces matériaux sont essentiels pour atteindre un rendement et une fiabilité élevés dans les dispositifs électroniques flexibles. Kuraray et Toray Industries sont également des fournisseurs clés, offrant des films et résines spécialisés permettant flexibilité mécanique et résistance chimique.

Du côté de l’équipement, Meyer Burger Technology et Manz AG proposent des systèmes de production R2R pour l’électronique imprimée, photovoltaïques et composants de batterie. Leurs plateformes modulaires soutiennent un traitement de grande surface à grande vitesse, ce qui est vital pour augmenter la production et réduire les coûts.

L’écosystème industriel est encore renforcé par des initiatives collaboratives impliquant des instituts de recherche, tels que le Holst Centre aux Pays-Bas, qui collabore avec des acteurs industriels pour faire progresser l’intégration et la fiabilité des processus R2R. Alors que le marché des électroniques flexibles s’élargit—poussé par la demande dans l’électronique grand public, l’automobile, la santé et l’énergie—ces grands acteurs sont attendus pour approfondir leurs investissements dans la technologie R2R, avec un focus sur des rendements plus élevés, une durée de vie des dispositifs améliorée et de nouveaux formats jusqu’en 2025 et au-delà.

Applications Émergentes : Wearables, IoT, Automobile et Santé

La fabrication d’électronique flexible roll-to-roll (R2R) progresse rapidement en tant que technologie fondamentale pour des applications de prochaine génération dans les wearables, l’IoT, l’automobile et la santé. À partir de 2025, le secteur observe un élan significatif, alimenté par la demande de dispositifs électroniques légers, conformables et rentables. Les processus R2R permettent la fabrication continue de circuits électroniques sur des substrats flexibles, tels que films plastiques ou feuilles métalliques, à un rythme plus élevé et à des coûts inférieurs par rapport au traitement par lots traditionnel.

Dans le secteur des wearables, la fabrication R2R permet la production de masse de capteurs flexibles, d’écrans et de dispositifs de stockage d’énergie pouvant être intégrés de manière transparente dans des vêtements, accessoires et patchs cutanés. Des entreprises comme Polar Electro et LG Electronics exploitent l’électronique flexible pour des trackers de fitness avancés et des smartwatchs, incorporant des circuits extensibles et des écrans OLED flexibles. La capacité d’imprimer des encres conductrices et des couches fonctionnelles sur des substrats flexibles facilite également le développement de patchs cutanés électroniques pour une surveillance continue de la santé, un domaine dans lequel la Nitto Denko Corporation est activement impliquée.

Pour les applications IoT, la technologie R2R est cruciale pour produire des étiquettes RFID, des capteurs et des antennes flexibles à bas coût qui peuvent être intégrés dans des emballages, la logistique et les infrastructures intelligentes. Smartrac Technology, un acteur clé des solutions RFID et IoT, utilise les processus R2R pour fabriquer des millions d’inlays RFID flexibles chaque année, soutenant l’évolutivité requise pour le déploiement ubiquitaire de l’IoT. L’intégration de batteries imprimées et de composants de récupération d’énergie, comme le recherche d’Enfucell, augmente encore l’autonomie et la polyvalence des dispositifs IoT.

Dans l’industrie automobile, l’électronique flexible R2R est adoptée pour des applications intérieures et extérieures, y compris l’éclairage flexible, les capteurs tactiles et l’électronique moulée. Continental AG explore les circuits flexibles imprimés R2R pour des surfaces intelligentes et des interfaces homme-machine, visant à réduire le poids et à améliorer la flexibilité du design dans les habitacles des véhicules. Des chauffages et capteurs imprimés flexibles sont également intégrés dans les sièges, volants et pare-brises, améliorant le confort et la sécurité.

Le secteur de la santé est un autre domaine ayant un impact transformateur grâce à la fabrication R2R. Les biosenseurs flexibles, bandes diagnostiques et pansements intelligents produits via des processus R2R permettent une surveillance de la santé en temps réel et non invasive, ainsi que des diagnostics au point de soins. Johnson & Johnson et 3M se retrouvent parmi les entreprises développant des dispositifs médicaux flexibles et des wearables, tirant parti du R2R pour une production évolutive et des cycles d’innovation rapides.

En regardant vers l’avenir, les perspectives pour la fabrication d’électronique flexible R2R restent solides. Les avancées continues en matériaux, techniques d’impression et méthodes d’intégration devraient encore élargir le champ des applications et réduire les coûts. À mesure que les normes industrielles arrivent à maturité et que les partenariats écosystémiques se renforcent, le R2R est prêt à devenir la colonne vertébrale des dispositifs connectés flexibles dans plusieurs secteurs au cours des prochaines années.

Avancées en Matériaux et Substrats : Polymères, Métaux et Films Hybrides

L’évolution des matériaux et des substrats est centrale au progrès de la fabrication d’électronique flexible roll-to-roll (R2R), 2025 marquant une période d’innovation rapide et de commercialisation. L’industrie observe un passage des substrats rigides traditionnels vers des polymères avancés, des métaux et des films hybrides, chacun offrant des avantages uniques pour la production de grande surface à haut rendement.

Les substrats polymères restent la colonne vertébrale de l’électronique flexible R2R en raison de leur légèreté, flexibilité et coût-efficacité. Le polyéthylène téréphtalate (PET) et le polyéthylène naphtalate (PEN) sont largement utilisés, avec des améliorations continues en stabilité thermique et en propriétés barrières. Des entreprises telles que DuPont et Kuraray développent activement de nouvelles générations de films haute performance spécifiquement conçus pour l’électronique, en se concentrant sur une stabilité dimensionnelle améliorée et des taux de transmission de vapeur d’eau réduits. En 2025, l’introduction de films polyimides ultra-minces et optiquement transparents permet de nouvelles applications dans les écrans pliables et les capteurs portables, avec Kolon Industries et Sumitomo Chemical en tête de la production à l’échelle commerciale.

Les feuilles métalliques, en particulier en acier inoxydable et en cuivre ultra-minces, gagnent en popularité pour les applications nécessitant une conductivité électrique et une robustesse mécanique supérieures. Rolled Alloys et Nippon Steel fournissent des feuilles au laminage de précision compatibles avec le traitement R2R, soutenant la croissance des batteries flexibles, des antennes et de l’électronique de puissance. Le défi de la douceur de surface et du contrôle de couche d’oxyde est abordé par des traitements de surface avancés et des techniques de stratification, qui devraient mûrir davantage d’ici 2026.

Les films hybrides, combinant des polymères avec des couches inorganiques ou des nanomatériaux, sont un point focal pour l’électronique flexible de prochaine génération. Les méthodes de dépôt par couches atomiques (ALD) et de revêtement basé sur des solutions sont en cours de montée en échelle pour déposer des couches barrières ultra-minces sur des substrats flexibles, améliorant significativement la durée de vie des dispositifs. 3M et Toray Industries sont à l’avant-garde, offrant des films barrières multicouches qui équilibrent flexibilité, transparence et résistance à l’environnement. Ces matériaux hybrides sont cruciaux pour les écrans à diodes électroluminescentes organiques (OLED), les photovoltaïques flexibles et les capteurs médicaux.

En regardant vers l’avenir, la convergence de la science des matériaux et de l’ingénierie des processus R2R devrait produire des substrats avec des fonctionnalités adaptées—comme la faculté d’étirement, l’auto-réparation, et la détection intégrée—d’ici 2027. La collaboration continue entre les fournisseurs de matériaux, les fabricants d’équipements et les intégrateurs de dispositifs accélère la commercialisation de l’électronique flexible dans les secteurs de la consommation, de l’automobile et de la santé.

Défis de Production : Rendement, Évolutivité et Contrôle de Qualité

La fabrication roll-to-roll (R2R) est une technologie clé pour la production évolutif d’électronique flexible, permettant le traitement continu de substrats flexibles tels que films plastiques ou feuilles métalliques. Cependant, alors que l’industrie se dirige vers 2025, plusieurs défis de production persistent, notamment dans les domaines du rendement, de l’évolutivité et du contrôle de la qualité.

Le rendement demeure une préoccupation cruciale. Le processus R2R implique plusieurs étapes séquentielles—revêtement, impression, séchage et motif—chacune pouvant introduire des défauts. Même de légers désalignements ou des contaminations particulaires peuvent entraîner des pertes de rendement significatives, en particulier pour les circuits à haute densité ou les dispositifs de grande surface. Des fabricants de premier plan comme Kateeva et Jenoptik ont investi dans des systèmes d’inspection en ligne avancés et de cartographie des défauts pour résoudre ces problèmes, mais la complexité des structures multicouches et la sensibilité des matériaux organiques continuent de poser des défis.

L’évolutivité est un autre obstacle majeur. Bien que le R2R soit intrinsèquement conçu pour une production à haut rendement, le passage des lignes de laboratoire ou pilotes à la fabrication commerciale complète révèle souvent des goulets d’étranglement imprévus. Par exemple, un revêtement uniforme et un enregistrement sur de grandes largeurs de bande (souvent supérieures à un mètre) nécessitent un contrôle précis de la tension et de la stabilité environnementale. Des entreprises comme Meyer Burger Technology AG et Roland DG Corporation ont développé des équipements R2R spécialisés pour répondre à ces besoins, mais l’intégration de nouveaux matériaux—tels que les encres de pérovskite pour cellules solaires ou les polymères conducteurs novateurs—exige une optimisation continue des processus.

Le contrôle de la qualité repose de plus en plus sur des technologies de surveillance en temps réel et en ligne. L’échantillonnage traditionnel par lots est insuffisant pour la nature continue et à grande vitesse des lignes R2R. Par conséquent, les fabricants déploient des technologies de tomographie par cohérence optique, de vision par ordinateur et de capteurs spectroscopiques pour détecter les défauts et surveiller l’épaisseur des couches en temps réel. Jenoptik et Kateeva sont parmi les entreprises faisant progresser ces solutions, visant à réduire les taux de rebut et améliorer les rendements des processus.

En regardant vers les prochaines années, les perspectives pour la fabrication d’électronique flexible R2R sont prudemment optimistes. Les acteurs de l’industrie investissent dans l’automatisation, le contrôle des processus guidé par intelligence artificielle et de nouveaux matériaux pour surmonter les limitations actuelles. Cependant, le chemin vers des rendements constamment élevés et une évolutivité robuste nécessitera une collaboration continue entre les fournisseurs d’équipements, les développeurs de matériaux et les fabricants de dispositifs. À mesure que ces défis sont abordés, le R2R devrait jouer un rôle clé dans la production de masse d’écrans flexibles, de capteurs et de dispositifs photovoltaïques.

Initiatives de Durabilité et Impact Environnemental

La fabrication d’électronique flexible roll-to-roll (R2R) est de plus en plus reconnue pour son potentiel à faire progresser la durabilité dans le secteur électronique. À partir de 2025, l’industrie s’engage activement dans des initiatives visant à réduire l’impact environnemental à travers toute la chaîne de valeur, du choix des matériaux à la gestion en fin de vie. Les processus R2R offrent intrinsèquement des avantages par rapport à la fabrication par lots traditionnelle, y compris une consommation d’énergie plus faible, une réduction des déchets matériels et la possibilité d’utiliser des substrats légers tels que PET, PEN et des polymères biodégradables.

Les principaux acteurs de l’industrie investissent dans des matériaux plus écologiques et des systèmes de production en boucle fermée. Par exemple, Konica Minolta a développé des processus R2R pour l’éclairage à diodes électroluminescentes organiques (OLED) qui utilisent des encres sans solvant et des substrats recyclables, visant à minimiser les déchets dangereux et à faciliter le recyclage. De même, Johnson Matthey travaille sur des encres et pâtes conductrices durables, se concentrant sur la réduction de l’utilisation de métaux rares ou toxiques dans l’électronique imprimée.

Les efforts pour améliorer l’efficacité énergétique sont également évidents. Meyer Burger, un leader dans l’équipement de fabrication photovoltaïque, a optimisé ses systèmes R2R pour la production de cellules solaires en film mince pour fonctionner à des températures plus basses et avec moins d’énergie, réduisant directement l’empreinte carbone de la fabrication de modules solaires. De plus, NovaCentrix fait progresser les technologies de traitement photoniques qui permettent un frittage rapide et à faible énergie des circuits électroniques imprimés, diminuant encore les besoins énergétiques par rapport aux processus thermiques conventionnels.

La réduction des déchets et le recyclage sont au cœur des stratégies de durabilité actuelles. Des entreprises telles que FlexEnable développent des processus compatibles R2R qui permettent la récupération et la réutilisation de matériaux de substrat et d’encres électroniques. Cette approche non seulement dévie les déchets des décharges mais réduit également la demande de matières premières vierges. De plus, les consortiums industriels et les organismes de normalisation collaborent pour établir des directives pour l’éco-conception et la recyclabilité des produits électroniques flexibles, dans le but de soutenir une économie circulaire.

En regardant vers l’avenir, les perspectives pour la durabilité dans la fabrication d’électronique flexible R2R sont positives. La recherche continue sur des substrats bio-sourcés et compostables, ainsi que l’intégration d’outils d’évaluation du cycle de vie (ACV) dans le développement de processus, devrait encore réduire les impacts environnementaux. À mesure que les pressions réglementaires et la demande des consommateurs pour des électroniques plus écologiques s’intensifient, le secteur est prêt à accélérer l’adoption de pratiques durables, faisant de la fabrication R2R un facilitateur clé des productions électroniques responsables sur le plan environnemental dans les années à venir.

Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Reste du Monde

Le paysage mondial de la fabrication d’électronique flexible roll-to-roll (R2R) est marqué par des forces régionales distinctes et des motifs d’investissement en évolution à partir de 2025. L’Amérique du Nord, l’Europe et l’Asie-Pacifique restent les principaux pôles, chacun tirant parti de capacités uniques et de moteurs de marché, tandis que la région Reste du Monde (RoW) augmente progressivement sa participation à travers des initiatives ciblées et des partenariats.

L’Amérique du Nord continue d’être un leader en innovation R2R, soutenue par des écosystèmes de R&D robustes et une forte présence d’entreprises technologiques. Les États-Unis, en particulier, bénéficient de collaborations entre de grands fabricants d’électronique et des institutions de recherche. Des entreprises telles que 3M et DuPont avancent activement les matériaux de substrat flexibles et l’électronique imprimable, soutenant des applications dans les wearables, les dispositifs médicaux et les secteurs automobiles. La région connaît également un investissement accru dans des lignes de production pilotes et des installations de montée en échelle, axées sur des produits de haute valeur et faible volume nécessitant un prototypage rapide et une personnalisation.

L’Europe se caractérise par un fort accent sur la durabilité et les matériaux avancés. L’Allemagne, les Pays-Bas et le Royaume-Uni sont à la pointe, avec des entreprises comme Holst Centre (une collaboration entre TNO et imec) et NovaCentrix (avec des opérations européennes) repoussant les limites de l’électronique imprimée et flexible. Les programmes de financement de l’Union Européenne, tels que Horizon Europe, favorisent des projets transfrontaliers visant à développer des processus R2R recyclables et éconergétiques. L’automobile et l’emballage intelligent sont des domaines d’application clés, avec plusieurs lignes pilotes en transition vers une production commerciale à grande échelle en 2025.

L’Asie-Pacifique domine en termes d’échelle de fabrication et d’efficacité des coûts. Des pays comme la Chine, la Corée du Sud et le Japon abritent des fabricants d’écrans et d’électronique de premier plan, notamment Samsung Electronics, LG Electronics, et Toppan. Ces entreprises investissent massivement dans des lignes R2R pour les écrans OLED flexibles, les capteurs et les dispositifs photovoltaïques. La région bénéficie de chaînes d’approvisionnement intégrées et d’incitations gouvernementales, permettant une commercialisation rapide et l’exportation de produits basés sur R2R. En 2025, l’Asie-Pacifique devrait représenter la plus grande part de la production mondiale d’électronique flexible R2R, avec une expansion continue dans des applications émergentes telles que les batteries flexibles et la peau électronique.

Les régions de Reste du Monde (RoW), y compris l’Amérique Latine et le Moyen-Orient, entrent progressivement dans l’espace de l’électronique flexible R2R. Bien que ces marchés soient encore naissants, ils suscitent de l’intérêt grâce à des pôles d’innovation soutenus par les gouvernements et des partenariats avec des acteurs établis d’autres régions. L’accent est principalement mis sur l’adaptation des technologies R2R aux besoins locaux, tels que les diagnostics médicaux à bas coût et les solutions d’agriculture intelligente.

En regardant vers l’avenir, la collaboration régionale et le transfert de technologie devraient s’intensifier, l’Amérique du Nord et l’Europe se concentrant sur des solutions durables et de haute valeur, et l’Asie-Pacifique dirigeant la production de masse et le leadership en coûts. Le RoW est prêt à connaître une croissance incrémentielle à mesure que l’infrastructure et l’expertise se développent, contribuant à un écosystème R2R d’électronique flexible de plus en plus distribué à l’échelle mondiale d’ici la fin des années 2020.

Perspectives Futures : Opportunités Disruptives et Recommandations Stratégiques

Les perspectives futures pour la fabrication d’électronique flexible roll-to-roll (R2R) en 2025 et dans les années suivantes sont marquées par une innovation accélérée, une expansion des applications de marché et des changements stratégiques parmi les leaders de l’industrie. Les processus R2R, qui permettent la fabrication continue à haut rendement de dispositifs électroniques sur des substrats flexibles, sont sur le point de perturber la fabrication traditionnelle d’électronique en réduisant les coûts, en augmentant l’évolutivité et en permettant de nouveaux formats.

Les principaux acteurs de l’industrie intensifient leurs investissements dans les capacités R2R. Samsung Electronics continue de faire avancer les technologies d’écrans flexibles et de capteurs, tirant parti de R2R pour des dispositifs pliables de nouvelle génération et de l’électronique portable. LG Electronics élargit également sa production OLED basée sur R2R, ciblant à la fois l’électronique grand public et les écrans automobiles. Konica Minolta et Fujifilm augmentent leur fabrication R2R pour les capteurs imprimés flexibles et les photovoltaïques organiques, en se concentrant sur la récolte d’énergie et l’emballage intelligent.

En 2025, le secteur devrait connaître une croissance significative dans des applications telles que les écrans flexibles, les moniteurs de santé portables, les étiquettes intelligentes et les panneaux solaires légers. Jabil, un fournisseur mondial de solutions de fabrication, élargit ses lignes de production R2R pour répondre à la demande d’électroniques hybrides flexibles dans des dispositifs médicaux et IoT industriels. La Nitto Denko Corporation fait progresser les processus R2R pour les circuits imprimés flexibles et les capteurs sensibles à la pression, ciblant les marchés automobile et de la santé.

Stratégiquement, les entreprises se concentrent sur l’innovation des matériaux et l’intégration des processus. Le développement d’encres conductrices avancées, de films barrières et de substrats extensibles est crucial pour améliorer les performances et la fiabilité des dispositifs. DuPont investit dans de nouvelles générations de pâtes conductrices et de matériaux diélectriques adaptés à l’impression R2R, tandis que 3M développe des adhésifs flexibles et des encapsulants pour améliorer la durabilité des dispositifs.

En regardant vers l’avenir, des opportunités disruptives sont attendues dans l’intégration de l’électronique R2R avec des technologies émergentes telles que les batteries imprimées, les antennes flexibles pour 5G/6G et les réseaux de capteurs de grande surface. Les recommandations stratégiques pour les parties prenantes incluent la promotion de partenariats à travers la chaîne de valeur, l’investissement dans des lignes pilotes R2R pour accélérer la commercialisation, et la priorité donnée à la durabilité par le biais de matériaux recyclables et de processus économes en énergie. À mesure que la fabrication R2R mûrit, elle est prête à redéfinir l’économie et les possibilités de production d’électronique, ouvrant de nouveaux marchés et permettant une intégration électronique omniprésente et discrète dans la vie quotidienne.